目次

1.製品品質の向上、ムダな工数削減をお望みではありませんか?

近年、製造業において製品事故でリコールが発生するなど、製品品質の重要性が高まっています。また、お客様の組立工程で次の様なお悩みや、配膳、自己チェック、ダブルチェックなど本来価値を生まない付帯作業はありませんか?

- 作業指示書でプロセスを確認、作業後はチェックシート等に記述しており作業効率が悪い

- 品質確認は目視とチェックシート等で実施しており、作業者によってチェック品質のバラつきや、抜け漏れが発生している

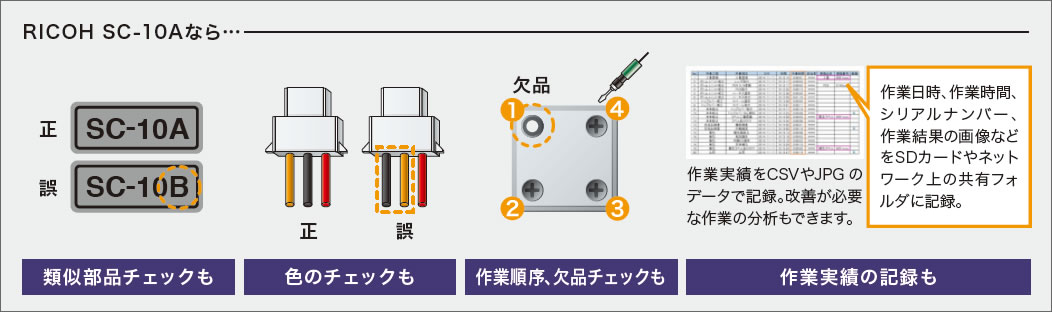

今回ご紹介するリコーの「SC-10A」は、部品などの組み立て作業で、事前に登録した正しい作業結果の画像と、現在の撮影画像を比較。

作業状況に間違いがないか自動チェックすることにより、作業ミスを防ぐことができるシステムです。

作業状況に間違いがないか自動チェックすることにより、作業ミスを防ぐことができるシステムです。

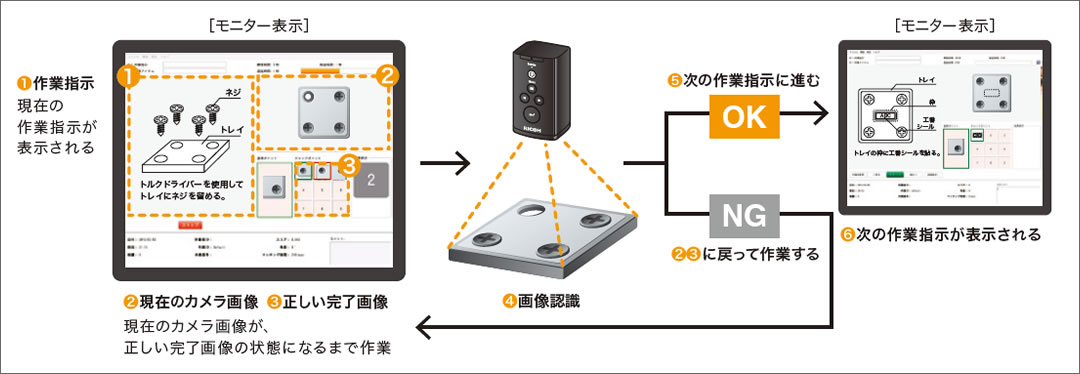

【特徴1】画像認識と作業指示の連動で、ポカミスを防ぐ

- モニター表示と作業指示の流れ

- 事前に登録した正しい作業結果の画像と、現在の作業状態の画像を画像認識でチェックすることにより、欠品や部品の間違いなどの作業ミスを防止できます。

- 画像認識のチェックにより、正しい作業結果と認識されないと次に進めないシステムにすることで、作業途中でのミスを減らして生産効率を上げることができます。

- 作業者が組み立て作業に慣れていなくても、作業プロセスに応じた作業指示や、画像認識で各プロセスをチェックすることによりポカミスを防ぐことができるので、作業者の即戦力化に役立ちます。また、作業者の教育ツールとしても活用いただけます。

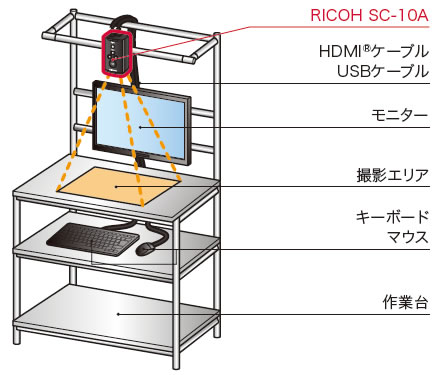

【特徴2】オールインワンですぐに使えるシステム構成

- カメラに画像認識、アプリケーションをすべて内蔵した一体型システムで、画像認識などの専門知識がなくても、マウスとキーボード、モニターがあれば簡単セットアップできます。

- パソコンも不要のためコスト削減、省配線、省スペース。

- カメラとアプリケーションの相性確認や、煩わしい配線作業を減らすことができ、現場での設置が簡単にできます。

- 作業者はセットアップされた画面表示に従って作業をするだけなので、簡単に運用することができます。セットアップ後はマウス、キーボードがなくても運用することができます。

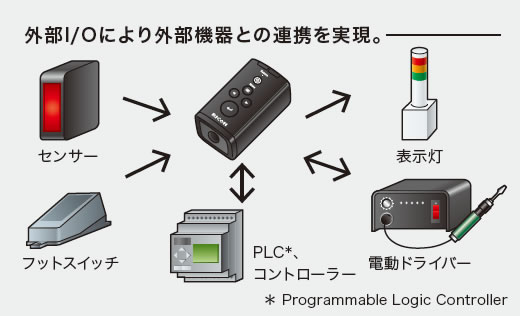

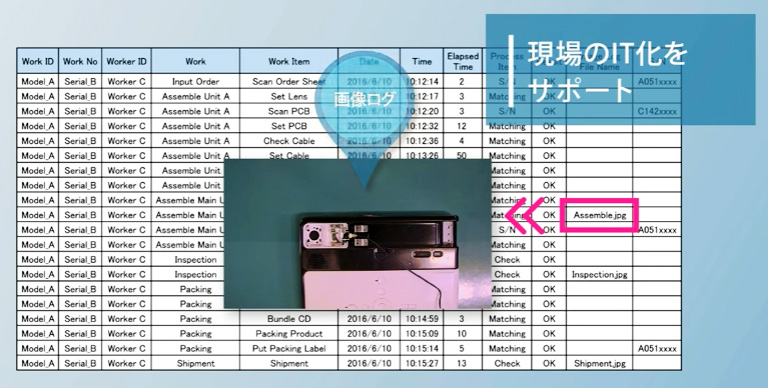

【特徴3】現場のIT化を実現

- 部品のシリアルナンバーや組立状態の画像などを、SDカードやネットワーク上の共有フォルダに収集し、実績データや画像データとして記録を残すことができるため、作業分析やトレーサビリティに活用いただけます。

- 作業指示書やチェックシートを電子化することができるため、現場のペーパーレス化に役立てることができます。

- 付属の PC ソフトウェアにより Microsoft® Office (Word、PowerPoint®、Excel®)で作成された作業指 示書データを本システムに最適化された画像データに簡単に変換することができます。従来の作業指示書データをそのまま利用することにより、手元にある作業指示書データを本システムに簡単 に取り込むことができます